功率半導體器件作爲高效電能控制和轉換裝置的核心器件,從其誕生之初,便作爲電力電子技術的“幕後英雄”持續推動人類社會蓬勃發展。從個人電腦到數據中心,從電動汽車到鐵路運輸,再到日益成長的風電、光伏等新興能源產業,功率半導體在電力生產、傳輸、儲能和日常應用全鏈條發揮着重要作用。

近年來,隨着全球氣候變化和能源價格增長,能源利用效率正成爲電子設備更新迭代的關鍵指標,主導電子設備電能轉換的高性能功率器件也因此愈發受到社會關注。據預測,未來全球80%的電能都將經由以功率半導體爲基礎的電力電子設備進行處理,先進功率半導體技術因此成爲各國競相發展的關鍵战略方向之一。

隨着中國在雙碳战略、能源電子等相關領域的持續投入,功率半導體產業在國內已進入實質性快速發展階段。在推動現有硅基、碳化硅基功率器件技術國產替代之外,布局先進技術自主創新已成爲我國功率半導體進一步發展的重要方向和搶佔未來國際市場的重要策略。功率半導體發展主要圍繞器件工藝、集成和材料迭代升級這一主线,其中半導體材料的革新對於行業具有顛覆性影響。以碳化硅、氮化鎵、氧化鎵爲代表的(超)寬禁帶半導體相比於傳統硅材料在开關效率、尺寸、頻率等功率器件關鍵性能指標上優勢明顯;其中,氧化鎵具有能帶更寬、耐壓更強、功耗更低等優勢,有望推動功率器件變革和升級換代。基於技術成熟度和潛在成本優勢,業界普遍認爲氧化鎵是最有希望快速實現產業化的超寬禁帶半導體材料,全球主要研究機構以及龍頭半導體企業已开始提前布局氧化鎵功率半導體技術。特別地,美國等國家近年來相繼對氧化鎵相關技術進行出口管制;我國也在政策上高度重視氧化鎵技術,將其列入“十四五”國家重點研發計劃、中國工程院战略性新材料以及多省市重點產業規劃。發展氧化鎵相關技術,對於我國在功率半導體技術上取得國際領先具有重要意義,也是我國通過自主創新引領未來功率半導體產業的重要战略機遇。

氧化鎵功率半導體的優勢與局限

相較於傳統硅材料以及碳化硅、氮化鎵等寬禁帶半導體,基於氧化鎵的功率半導體器件在高壓、體積、功耗等關鍵器件指標方面優勢突出。在電學特性方面,憑借其超寬帶隙特性(4.8 ~5.1 eV),氧化鎵的擊穿場強理論上可以達到8 MV/cm,是硅的20倍以上,氮化鎵的2.5倍、碳化硅的3倍多;同時,氧化鎵功率器件品質因子(如直流低損耗Baliga品質因子等)明顯優於碳化硅、氮化鎵等。因此,在功率器件上使用氧化鎵可顯著提升器件輸出電流密度和功率密度,有望推動下一代高壓大功率電子設備的快速發展。在材料制備方面,氧化鎵單晶可基於相對簡單的技術合成,其缺陷密度相較碳化硅晶圓低至少3個數量級,可有效提升後續產品良率。同時,大尺寸氧化鎵晶圓制備技術正在快速發展,目前國際上已突破6英寸晶圓尺寸,低成本、大尺寸晶圓技術有望成爲氧化鎵行業爆發拐點。

盡管氧化鎵半導體優勢突出,但其應用於功率器件仍面臨材料熱導率偏低的難題,嚴重制約了氧化鎵功率器件工作性能。具體而言,相比於常見於功率器件中的硅和碳化硅半導體,氧化鎵的熱導率僅爲硅的20%、碳化硅的10%。低熱導率使得氧化鎵器件工作時產生的熱量無法從襯底得到有效耗散,從而導致器件結溫急劇上升、性能嚴重退化。因此,低熱導率已成爲制約氧化鎵在功率器件應用方面的最大瓶頸之一,也是國內外氧化鎵技術研究攻關的核心方向。

探索更具發展前景的氧化鎵襯底散熱技術

氧化鎵材料自身存在劇烈的聲子-聲子散射,導致其熱導率較低。在不改變其物理性質的前提下,將氧化鎵薄膜與其他高導熱襯底集成是提升器件散熱性能的有效方法。在這方面,過往研究主要基於兩條技術路线:一是在高導熱襯底上進行氧化鎵薄膜異質外延生長,然而異質外延受限於襯底晶格適配度,通常難以實現高質量薄膜,進而影響器件性能;二是將氧化鎵襯底進行減薄後與其他襯底集成,但機械減薄過程難以精確控制、容易造成襯底損壞,且其界面質量較差,使得氧化鎵界面熱阻過高,無法有效提高器件散熱。

在多項國家科研計劃的支持下,西安電子科技大學郝躍、韓根全研究團隊(以下簡稱“團隊”)與合作者們深入探索氧化鎵半導體器件散熱的關鍵科學問題,基於離子注入-鍵合剝離技術提出氧化鎵異質集成襯底新工藝,並在氧化鎵晶圓制備和高性能功率器件全流程工藝上取得重要進展。

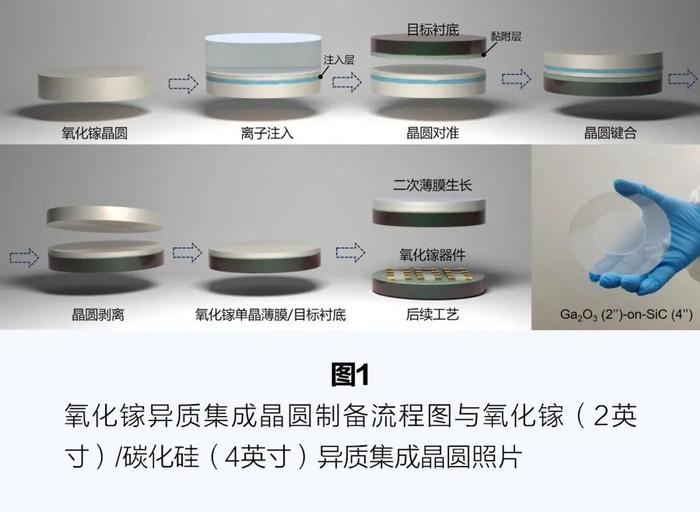

以“氧化鎵薄膜-高導熱襯底”異質集成爲出發點,團隊結合氧化鎵單晶材料特性,大幅改進傳統離子注入-鍵合剝離技術,在離子注入劑量、鍵合方法以及剝離溫度等關鍵參數方面進行協同優化,成功开發出一套專用於氧化鎵單晶晶圓的互補金屬氧化物半導體(CMOS)工藝兼容的智能剝離技術。該技術方案工藝流程大致包括:首先對原始氧化鎵單晶晶圓進行H+離子注入,通過調節工藝參數在氧化鎵內部產生深度可控、易於剝離的離子注入層,之後進行目標襯底(如碳化硅、硅等)與氧化鎵晶圓對准和直接鍵合,使得氧化鎵表面薄膜與目標襯底牢固結合;經上述工序得到穩固鍵合後的“氧化鎵-目標襯底”晶圓對,隨後再進行特殊工藝處理,使得氧化鎵薄膜沿着H+離子注入層解離,即可將所需氧化鎵單晶薄膜從氧化鎵晶圓上剝離,實現“氧化鎵-目標襯底”晶圓級異質集成。除了可實現氧化鎵薄膜與高導熱襯底集成這一重要目標以外,該技術在襯底材料不受晶格匹配限制、被剝離氧化鎵晶圓可循環使用方面具有獨特優勢,可進一步發展更爲復雜的高質量氧化鎵薄膜結構和降低氧化鎵使用成本。

基於該技術,團隊首次在國際上基於碳化硅和硅襯底創新制備了大尺寸、高導熱氧化鎵異質集成晶圓(見圖1),目前已成功實現2寸和4寸氧化鎵異質集成晶圓。經系統表徵,異質集成氧化鎵薄膜晶體質量、電導率與氧化鎵單晶襯底相當,薄膜轉移率高於95%、厚度不均勻性小於2%、表面粗糙度低於0.2納米,材料整體散熱性能遠優於同期報道的同質外延氧化鎵薄膜,且接近於襯底材料(如碳化硅)的散熱水平。通過選取合適的氧化鎵單晶薄膜厚度,可在異質集成晶圓上基於氧化鎵薄膜直接進行晶體管器件制備,無需再一次進行功能層薄膜外延。另一方面,基於異質集成襯底的單晶氧化鎵模板層,也可以進行晶格相似材料的高質量薄膜二次外延,從而制備更爲復雜的器件結構。

基於異質集成晶圓實現高性能功率器件

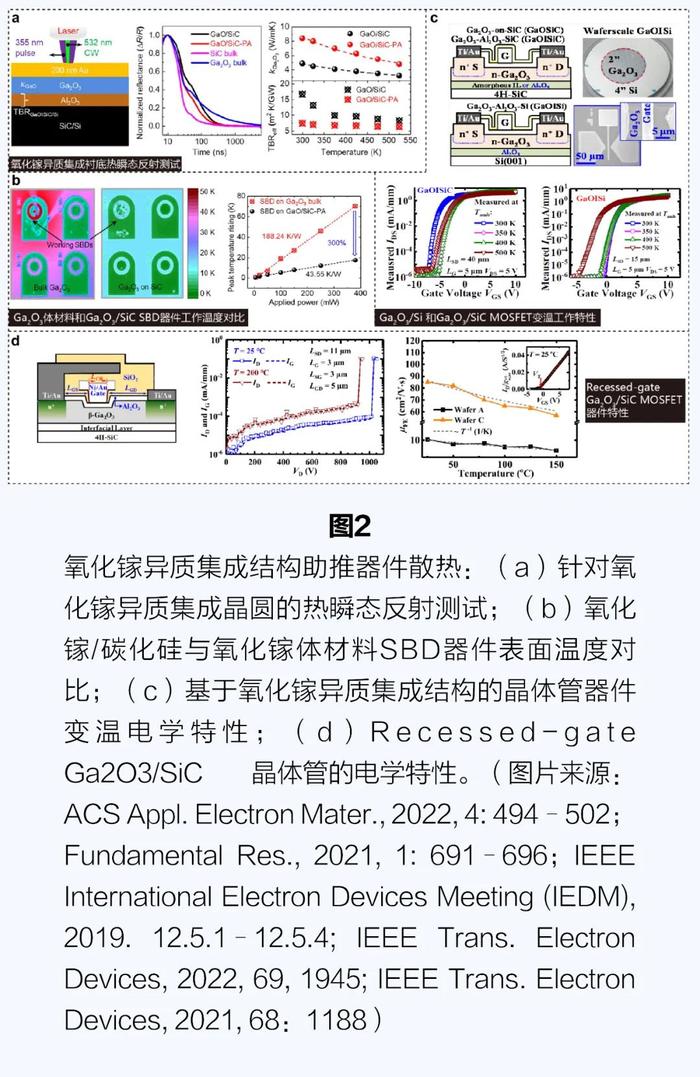

團隊針對氧化鎵異質集成晶圓進行了詳細的散熱性能測試與評估。通過瞬態熱反射測試並結合有限元模型擬合測試曲线,可提取氧化鎵異質集成晶圓熱導率和界面熱阻等關鍵信息,如圖2a所示。通過對比氧化鎵/碳化硅異質集成晶圓和氧化鎵晶圓的導熱參數,可以得出結論:氧化鎵/碳化硅異質集成晶圓的熱擴散速率幾乎與碳化硅襯底相當,遠高於氧化鎵體材料。同時,通過理論分析,團隊發現經過特殊工藝界面處理的氧化鎵異質集成薄膜導熱機制由常規的聲子-缺陷散射轉變爲本徵聲子-聲子散射,大幅提高了異質集成結構的散熱性能。爲了驗證異質集成晶圓的散熱效果,團隊對氧化鎵肖特基二極管(SBD)進行了表面工作溫度紅外測試。從圖2b可以看出,基於氧化鎵/碳化硅異質集成結構的器件工作時表面溫度變化很小,且呈現均勻的溫度分布。相比之下,在相同偏置功率的情況下,氧化鎵體材料SBD器件表面最高工作溫度是異質集成器件的400%,證明氧化鎵異質集成結構對於器件散熱性能具有顯著提升效果。

功率晶體管是氧化鎵未來應用的主要器件形式,團隊基於異質集成結構开發了高導熱氧化鎵異質集成晶體管制備工藝,實現了增強型與耗盡型器件。經測試,器件展現出優異的溫度穩定性,高溫可靠性遠高於傳統氧化鎵體材料同質外延晶體管。如圖2c所示,在測試溫度由室溫升高到500 K

的情況下,實驗結果表明基於硅和碳化硅襯底的高導熱氧化鎵異質集成晶體管在开態、關態電流以及電流开關比上幾乎沒有變化;相比之下,同期報道顯示基於氧化鎵單晶襯底的同質外延氧化鎵晶體管通常在測試溫度升高到400 K左右時即出現明顯的性能退化,其電流开關比對比室溫結果甚至降低近5個數量級,使得器件在高溫下工作失效。進一步地,團隊基於Ga₂O₃/SiC異質集成晶圓开發Recessed-gate晶體管器件,成功實現上千伏擊穿電壓與高遷移率。受益於異質集成晶圓的獨特特性,以上高性能器件在200℃高溫環境下僅顯示出微弱的性能退化,見圖2d。團隊的這項工作有力證明了基於高導熱異質集成襯底的氧化鎵晶體管可有效克服因強烈自熱效應導致的晶體管器件性能退化問題,爲高性能氧化鎵晶體管提供了一種可行的解決方案,對推動氧化鎵功率半導體技術的應用有積極作用。

未來,功率半導體將繼續深刻影響世界電力電子系統,相關變革性技術的出現將快速推動能源電子新一輪創新發展。團隊將繼續瞄准國家重大需求以及國際功率半導體技術前沿方向,基於異質集成晶圓技術,力爭推動我國氧化鎵半導體材料、器件、下遊應用相關技術的自主可控發展,爲能源電子、雙碳战略等重點領域提供更多助力。

致謝:感謝國家自然科學基金重大項目(項目編號:62293522)的支持。

本文刊登於IEEE Spectrum中文版《科技縱覽》2024年3月刊。

專家簡介

羅拯東:副教授,西安電子科技大學杭州研究院。

韓根全:教授,西安電子科技大學杭州研究院後摩爾器件與芯片實驗室主任。

王軼博:博士後研究員,中國科學院蘇州納米技術與納米仿生研究所。

歐欣:研究員,中國科學院上海微系統與信息技術研究所。

標題:下一代高性能功率半導體器件的新基石

地址:https://www.utechfun.com/post/375608.html