從芯片轉向新制造。

@科技新知 原創

作者丨古廿 編輯丨伊頁

當一個成熟市場陷入突破瓶頸,產品還可以怎么創新?

2008年的喬布斯,從薄薄的信封中抽出一台最厚處僅有0.76英寸的MacBook Air,开闢了一個全新的超薄筆記本市場。

那一年的蘋果,沒有M2芯片,更沒有3萬億美元的市值。與國產品牌發家的過程無異,當時的蘋果在消費電子產業鏈上只是一個組裝廠,拿着現成的核心元器件,組裝貼牌爲一個個電腦或者手機。

組裝廠也可以有創新。

通過採用早已在原型機階段應用多年的CNC制造工藝,並推動其進入大規模的工業生產階段,蘋果筆記本電腦以“一體化無縫、時尚金屬材質”爲賣點,成功在紅海中造出一片自己的大陸。

類似的工藝創新,正在手機市場中發生。新工藝、新材料的應用層出不窮,只是主角變成了國產品牌。

月中發布的榮耀Magic V2,折疊屏設計上使用鈦合金鉸鏈,其結構件採用3D金屬打印工藝。新工藝、新材料的加持,讓折疊狀態下的榮耀Magic V2厚度僅9.9mm,算是一個不小的行業突破。

榮耀的產品落地證明了上遊供應鏈的成熟,因此可以發現三星、華爲、OPPO等公司,均計劃在下一代產品中使用鈦合金3D打印技術。巨頭更不會落下。蘋果分析師郭明錤近日發文稱,最新調查顯示,蘋果正在積極引入3D打印技術,預計今年新款產品部分鈦金屬機構件將採用3D打印技術。

下遊傳導到上遊產業鏈側,3D打印概念股近期表現活躍。7月17日泰爾股份、金橙子、愛司凱等多只個股漲停。據東方財富Choice數據顯示,今年以來3D打印概念股平均漲幅爲66%。

郭明錤預測,一旦3D打印走向消費電子的工業化規模應用階段,或將復制此前蘋果在CNC制造工藝領域的成功。

誰會是下一個蘋果?

01

改變規則的新工藝

芯片發展的摩爾定律可以趨於極限,制造工藝的微型需求永無止境。移動設備廠商的替代方案,可能會轉向電子3D打印技術。

榮耀Magic V2折疊屏所能做到的極限輕薄,來自於其最核心的關鍵部件——鉸鏈制造工藝的突破性進展。

據悉,該款手機鉸鏈的軸蓋部分首次採用3D打印工藝,並使用鈦合金材質,既可以保證鉸鏈的精密性,又可以讓軸蓋更輕更薄,進一步讓折疊屏的重量和厚度下降,同時又能兼顧手機的硬度,做到“既要又要”。

不只是手機,有最新消息顯示,下半年將要問世的第二代Apple Watch Ultra,也將採用3D打印技術。蘋果計劃利用這種新的制造工藝,來提高產量並降低成本。

郭明祺表示,蘋果正在“積極地將3D打印技術”納入其制造過程中,Ultra 2的部分鈦金屬機械部件將採用3D打印。

這是蘋果公司第一次嘗試將3D打印部件,整合到一款比手機產品线規模更小的設備上。“如果出貨順利,我相信更多的蘋果產品將採用3D打印技術,這將有助於改善蘋果供應鏈的生產成本和ESG績效,而上述供應商也將受益於這種新的生產趨勢。”

十五年前的蘋果,就曾利用制造工藝的創新,帶來整個行業遊戲規則的重大改變。

MacBook Air挑战了工業設計先入爲主的觀念,並开創了超薄筆記本電腦的全新時代。蘋果設計師艾夫曾評價稱,這項工藝實現了“行業聞所未聞的精度”。

作爲當時高端制造業的一次重要突破,該工藝通過CNC機牀實現。設計師通過機牀可以方便地用3D圖像文件創建結構復雜的零部件。其實這種機器已經出現了幾十年,只不過每台價值超過50萬美元,通常只用於少量制造產品原型。

爲了使 MacBook Air規模化量產,蘋果對CNC基礎設施進行大力投資。前蘋果制造工程師稱,爲了實現喬布斯所說的這種“制造筆記本電腦的全新方式”,蘋果买了一萬多台CNC機牀,還在全球範圍內繼續搜羅其他廠家的先進CNC機牀。

此後,筆記本電腦這一消費電子品類便突破了傳統硬件規格的限制,市場上其他品牌均先後採用這種工藝進入超薄時代。

又沒多久,蘋果开始在iPhone和iPad上採用同樣的技術。這種一體化無縫、時尚的鋁制機身,最終成爲蘋果設計美學的標志。直到今天,CNC工藝仍然是消費電子產品的主流選擇。

02

3D打印的三道關

大多數的制造工藝,想要走出實驗室變成工業化的生產力,往往需要邁過三個關鍵節點:規模化生產能力,工廠化流水性適配,良品率的質量控制。

在3D打印的工藝流程中,這三個節點分別對應着:3D打印的量,3D打印工廠,3D打印質量控制。

首先看量。3D打印起源於原型技術,設計時從未考慮過大規模生產,創建復雜形狀的應用場景僅限於一次性零件或小批量制造。因此其大規模應用的第一步,是要开發盡可能快地制造許多零件的系統,這一概念可以稱爲量。

目前的3D金屬打印工藝,通常依賴於在昂貴的金屬粉末上發射高功率激光束。提高量,主要通過添加更多的激光器來實現。比如鈦合金軸蓋的材料成本約爲30元,加工成本卻高達10倍。

由於總成本相對較高,鈦合金此前主要應用於航空航天、生物醫學、化學工程、能源技術等領域。伴隨着更低成本、更高量的3D打印技術應用,鈦合金也將走出高精尖的關鍵零部件,开始逐步大規模應用於消費電子領域。

惠普公司花了數年時間研究該技術,最終推出了能夠快速生產塑料和金屬的技術。這家 2D 打印巨頭已將其在噴墨打印頭方面的專業知識轉移到了3D打印領域,採用了一種名爲多噴射融合(MJF)的技術。MJF 已被用於生產大批量的聚合物零件,覆蓋了從眼鏡到雜貨機器人等各種產品。

同時該公司目前正在推出另一項名爲Metal Jet的金屬打印技術,將液體粘合劑沉積到金屬粉末上,形成必須在熔爐中燒結的組件。大衆汽車這樣的大客戶正在投資這項技術,計劃每年爲消費類汽車批量生產多達100000個金屬部件。

另外,通用電器也在开發自己的技術版本,致力於可以使用低成本金屬粉末在一次作業中 3D 打印大量零件,從而改變金屬3D打印的成本結構。

量問題解決後,其次是3D打印工廠,主要指是否具備量產級的系統性生產力。雖然一組3D打印機或許能夠批量生產,但這並不意味着它們一定適合現有的工廠運營,這很大程度上取決於是否具備量產級的系統管理軟件。

开發用於制造執行系統(MES)的增材制造專用軟件,管理一組3D打印機並將其連接到公司現有的生產軟件至關重要。

目前這個環節的推動者主要是一些初創公司,利用人工智能在機器學習的幫助下开發,隨着每個訂單和每個機器作業的數據反饋到工作周期中,整個工作流程可以自動改進。

最後是良品率的質量控制。CNC工藝是做減法,流程側重切割的精度;3D打印則是做加法,零件是逐層構建的。

構建平台上的每個點都可能略有不同,即使打印參數最微小的變化,也可能會改變打印物體的微觀結構。一旦打印完成,就很難驗證項目的內部幾何形狀。確保打印物體質量的唯一方法,是使用成本高昂的CT掃描來檢查。

不過,提前使用計算機進行模擬,在錯誤實際發生之前檢測並作出反饋才是主流解決方案。採用這些工具將越來越多地實現主動反饋,以便機器能夠快速糾正打印過程中的問題。

03

只有手機還不夠

相對於手機已經應用3D打印工藝在追求折疊屏的輕薄,國外分析師更傾向於認爲蘋果最新推出的Vision Pro產品,或將成爲推進3D打印工業化規模應用的主力。

集合了蘋果近十年技術結晶,售價3000美元的Vision Pro,通過增強現實和虛擬現實打造革命性的移動設備體驗,代表了消費電子產品及其他領域的潛在範式轉變。

更關鍵的是,蘋果Vision Pro雖然顯著優化了眼球追蹤交互方式,搭載性能更強大的芯片技術,但是在整機重量上並沒有明顯的減重。

長期關注3D打印行業的人都清楚,這項技術的核心優勢之一就是可以將電子產品壓縮到狹小的物理空間中。

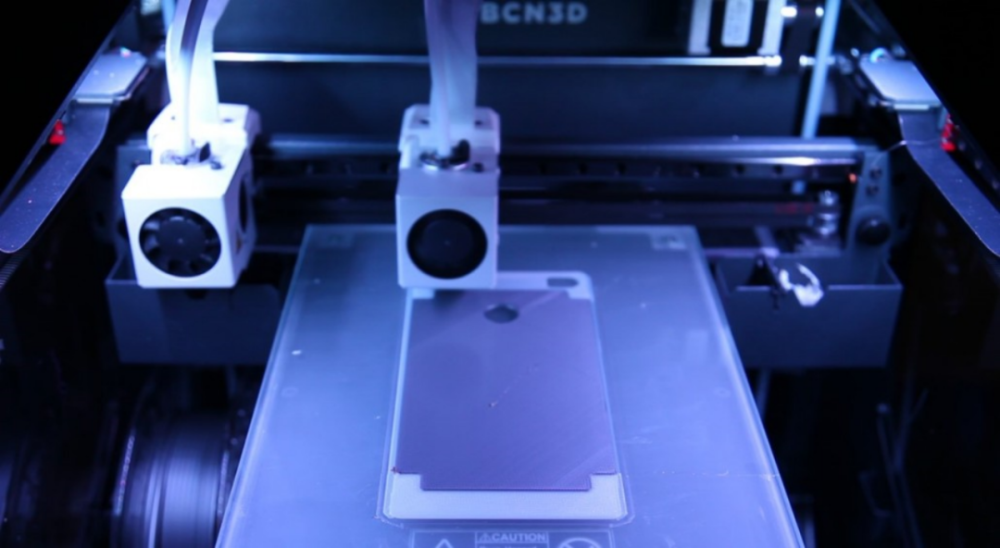

通過3D打印,可以使用Optomec的Aerosol Jet技術將導電跡线噴塗到彎曲表面上,允許把電子功能整合到產品結構中,提高空間利用效率。此前,3D打印工藝已經應用到微型芯片互連、電路、電阻器等領域,實現整機更小更輕的外形尺寸。

根據公开披露,頭顯產品Quest的廠商Meta,2016 年收購了一家名爲Nascent Objects的初創公司。後者开發了一種3D打印消費電子產品內置模塊的技術。

雖然在不同的產品類型上嘗試3D打印技術屢見不鮮,但是要想走向大規模應用,還需要更多受市場認可的新產品做下遊需求的支撐。

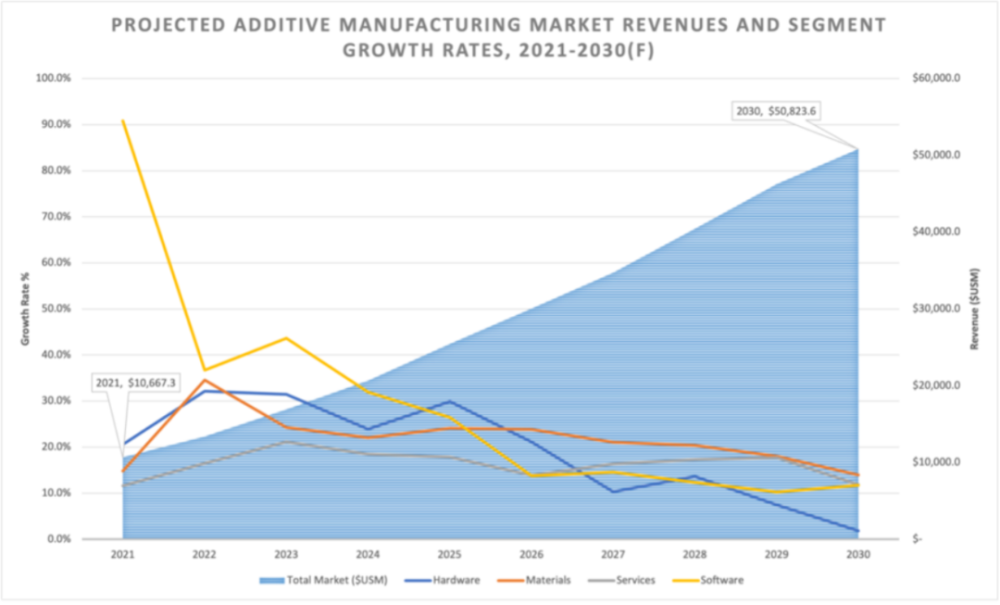

市場研究公司SmarTech Analysis最近發布了增材制造(AM)行業的數據顯示,2021年3D打印行業的收入達到106億美元,還不包括與硬件維護合同和後處理設備相關的收入。報告進一步預測,到2030年增材制造預計將增長到500億美元以上。

這與更多的消費電子產品越來越多地採用該技術進行大規模生產的趨勢密切相關。不過正如上文所述,3D打印能否在產量、工廠集成和質量控制三個環節獲得更多的突破性進展,才是決定消費電子卷向新制造進程快慢的關鍵。

本文作者可以追加內容哦 !

標題:手機穿越“芯片”圍城

地址:https://www.utechfun.com/post/242272.html