處理器龍頭英特爾 (Intel) 在已經有 51 年投資歷史的馬來西亞布局先進裝產能,使得未來馬來西亞將成為英特爾全球最重要的封裝測試重鎮。本次,《科技新報》隨著參訪英特爾,第一手了解英特爾在馬來西亞的封裝測試布局情況,也讓鮮少曝光在鏡頭下的半導體封裝測試工作內容,完整且詳細的顯現在讀者面前。

事實上,除了當前正在發展,並且建立產線的先進封裝工廠之外,現階段英特爾在馬來西亞總共有 4 個工廠據點,其執行包括晶片排序、挑選與準備、晶片薄化與切割、整合封裝與測試,以及相關測試設備研發,再加上相關測試機台的研發生產等工作。其中,位在居林的英特爾 Die Sort Die Prep (KMDSDP) 工廠,負責接收來自英特爾代工廠生產與加工後的矽晶圓,之後將其分切並分類成單獨的晶片,之後準備將完工的晶片用於在檳城 PGAT 工廠進行組裝和測試。

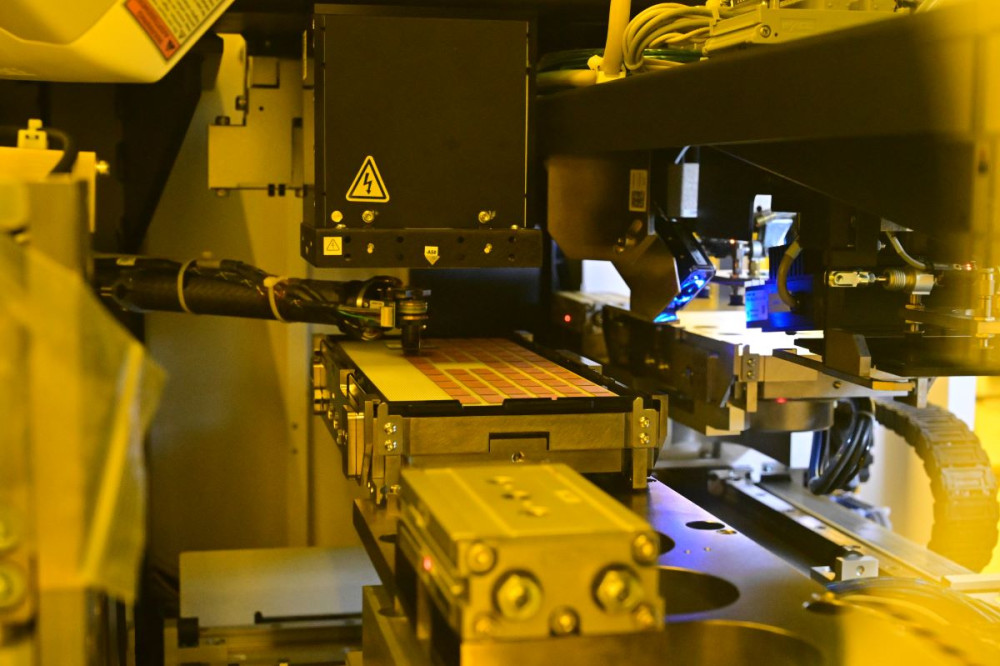

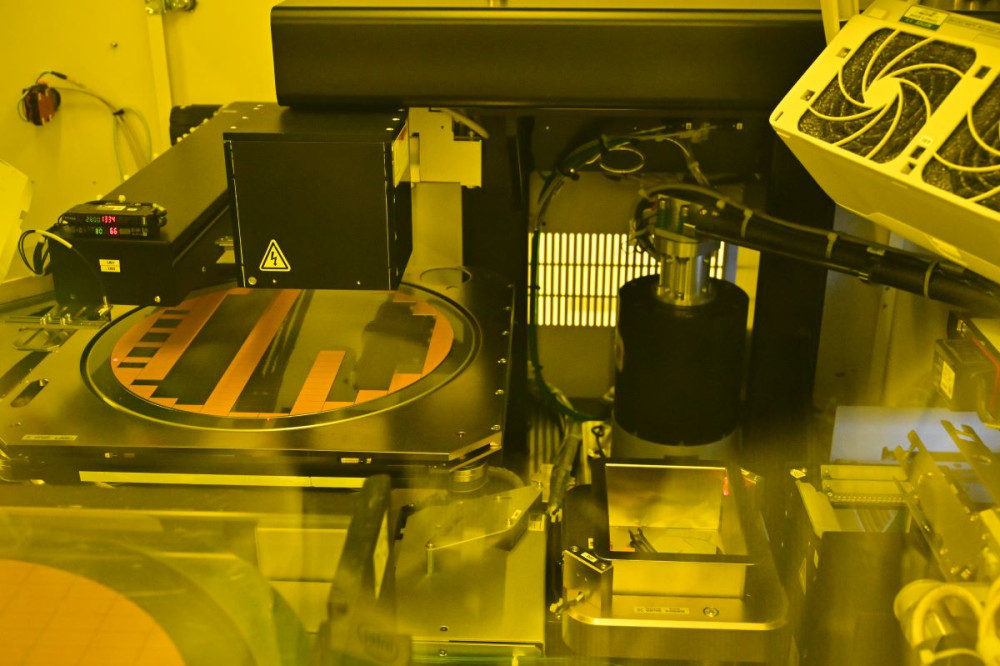

KMDSDP 工廠的工作,一開始是將來自晶圓製造後的 12 吋晶圓完成清洗後,以雷射切割成單獨的晶片。之後再經過研磨、拋光,完成的晶片放入托盤載具,之後進行相關的功能與目視檢測。其中,在功能測試階段,是藉由安裝在 SDX 測試儀上具備數千個微小探針的探針卡進行功能測試,在一次能夠測試 20 個晶片的情況下,以辨別每個晶片的好壞。完成後 根據晶片的面積大小參數安裝在捲帶上,已準備再送往下一站的 PGAT 工廠。

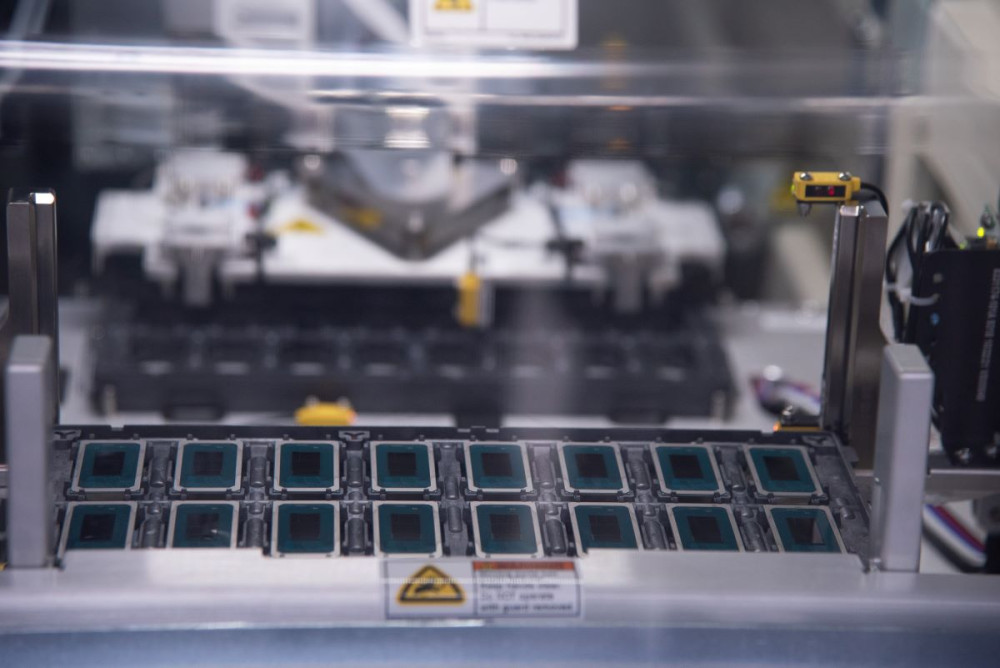

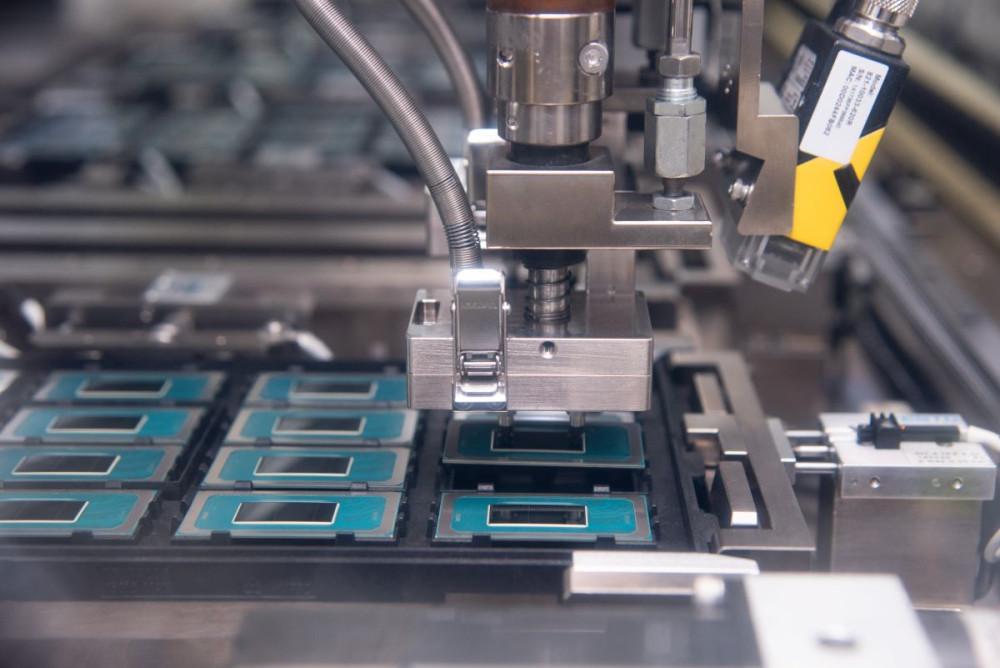

另外,英特爾位在檳城城的 Penang Assembly & Test (PGAT) 工廠,則是負責英特爾多條產品線的組裝與測試。其中,產品包括消費型 CPU、伺服器 CPU 以及 GPU 等等產品,將在 PGAT 工廠內的六個階段,包括晶片分類、點環氧樹脂,封蓋與 PCB 載板整合、老化測試、電器功能測試、以及最後的系統進行穩定性 PPV 測試等進行變身。

英特爾指出,PGAT 工廠接收來自 KMDSDP 工廠完成的晶片,其中包括 Xeon 及 Core-i 的處理器晶片的捲帶後,再透過晶片進行分類,把晶片安放在 PCB 載板上。過程中,必須在晶片四周點上環氧樹脂,並在晶片上塗上散熱膏,然後蓋上上蓋,進入一定溫度與壓力的應力設備,把處理器晶片穩當的固定在 PCB 載板上。完工後,隨即進入出貨前的性能與品質測試,其中包括老化測試與電氣測試,還有系統的穩定性測試,希望在這三個過程中篩選出少數的不良瑕疵品,以將功能完善的產品交到客戶手上。

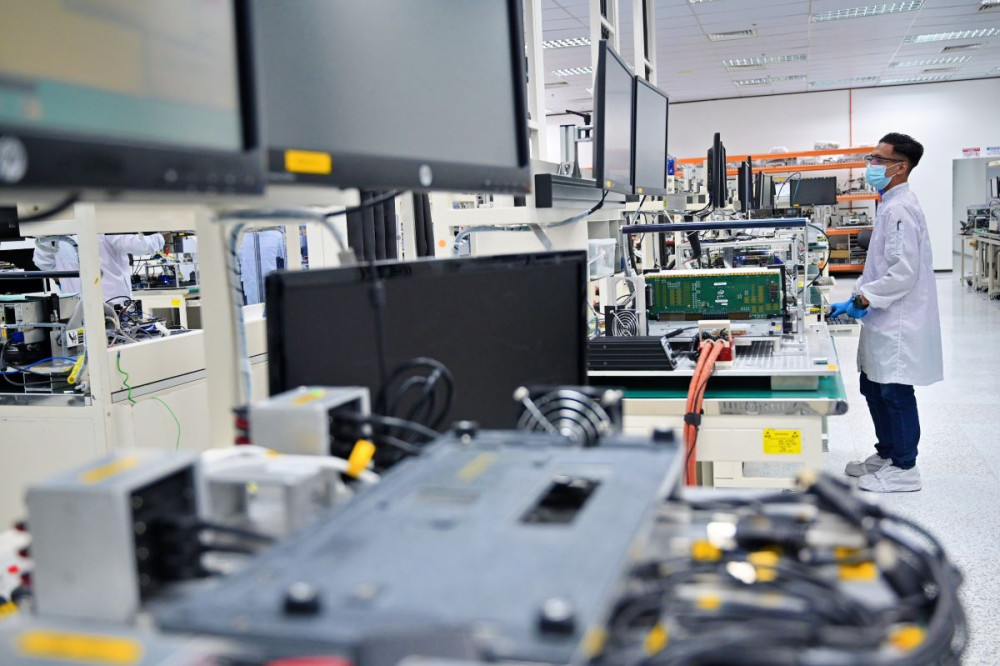

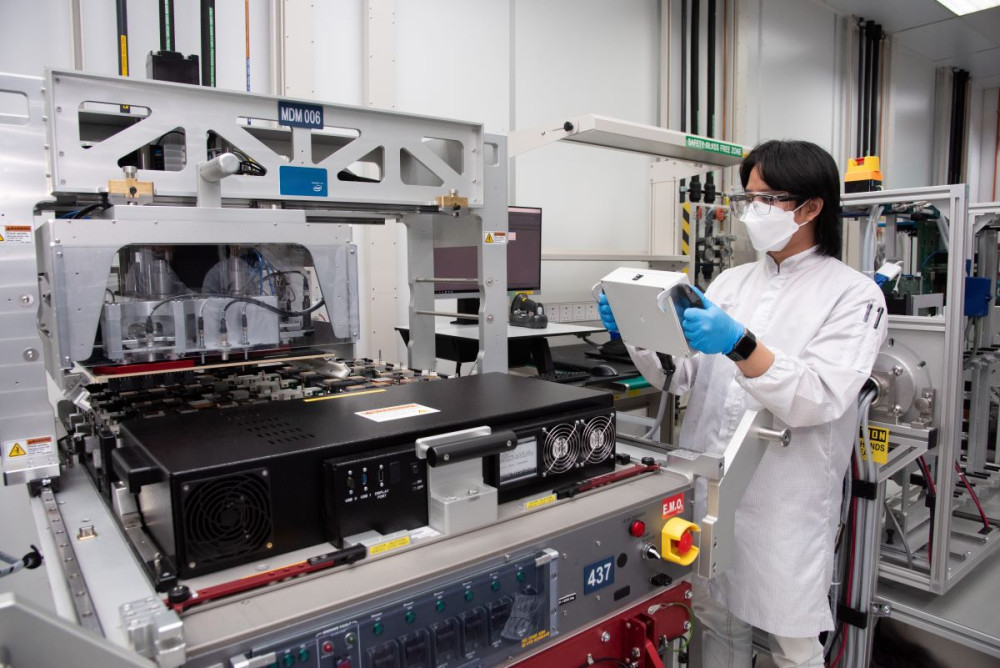

至於,位在居林的英特爾 System Integration and Manufacturing Services (SIMS) 工廠,則是支援英特爾整個封裝測試業務的重心之一。該工廠研發與生產在封裝測試階段,包括工廠與實驗室當中獨特的晶片測試和驗證的設備。英特爾表示,因為設備的獨特性,該工廠所研發的設備僅提供給本身使用,不對外販售。所以,也很難得開放,將相關設備的研發與生產情況展現在鏡頭前。

英特爾表示,在晶片的生產過程中,在封裝測試階段除了許多供應商所供應的設備之外,還有許多獨特的設備必須由 SIMS 工廠來研發生產。其中,高密度老化(HDBI)測試儀可幫助英特爾在短時間內測試晶片發生電路故障的原因,如此使英特爾提高了老化測試的準確性及其速度。另外,由英特爾自行設計的硬體和所體整合而成的高密度模組化 (HMDT) 測試儀,能夠使得英特爾在晶片交貨前對其進行分類和測試。而且,多個測試儀可同時並行使用,在最大化輸出情況下提升效率與降低時間成本。

(首圖來源:英特爾提供)

標題:直擊英特爾馬來西亞封裝測試作業,工作流程現場第一手曝光

地址:https://www.utechfun.com/post/252965.html