來源:AI汽車制造業

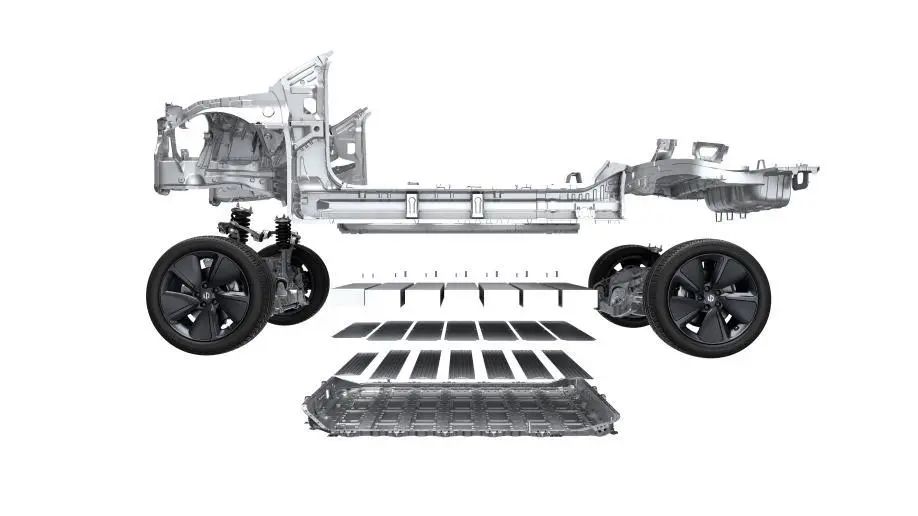

CTC (Cell to Chassis) 電池技術是指電芯直接集成到車輛底盤內部的電池技術,直接省去從電芯到模組再到電池包的步驟,直接將電芯安裝在車輛平台上。CTC技術思路與飛機燃料箱融於機翼一體不另做燃料箱的設計相類似,技術方案由特斯拉率先提出,首次應用於Model Y(配置|詢價) 車型上,是CTP(Cell to Pack)電池技術的進一步集成,其目的是減少零部件和總裝工藝的數量,高度集成化實現降本增效的優勢。

一、動力電池設計的三個階段

1. 標准化模塊的1.0時代

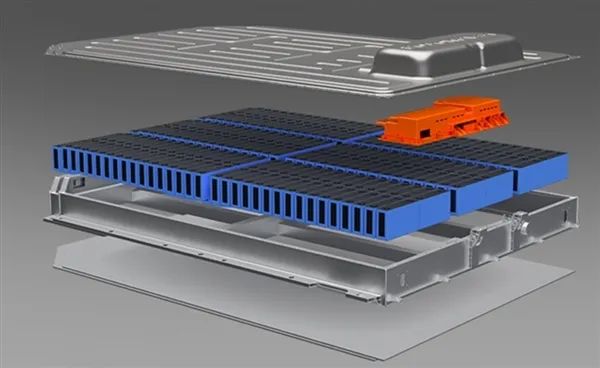

該階段,動力電池被稱爲標准化模塊,結構較爲復雜,從內到外分別爲電芯、模組和電池包。多個電芯組成一個模組,再由多個模組打包成電池包安裝車上。但只有電芯用以供電,需要設計、生產額外的零部件,並且過度打包佔用額外空間,就導致電芯空間佔比減小。

2. 採用大模組的CTP 2.0時代

該階段被稱爲“大模組”時代,主要設計思路是減少模組數量或是直接無模組,通過設計大模組,用來減少空間佔比與零件數量。

3. 集成設計CTC 3.0階段

該階段標志電池和底盤集成設計方案問世,CTC是“cell-to-chassis”的簡稱,意思是:將電池和底盤融合設計。與此同時,還要有更智能的電池管理系統,對電池使用進行智能監控管理。

二、CTC技術的難點與解決方案

1. 電池與車身集成的主要難點:

①. 需保證電池的安全性與密封性能;

②. 需保證電池與車身集成後,成員艙的密封性能。

2. 解決方案:

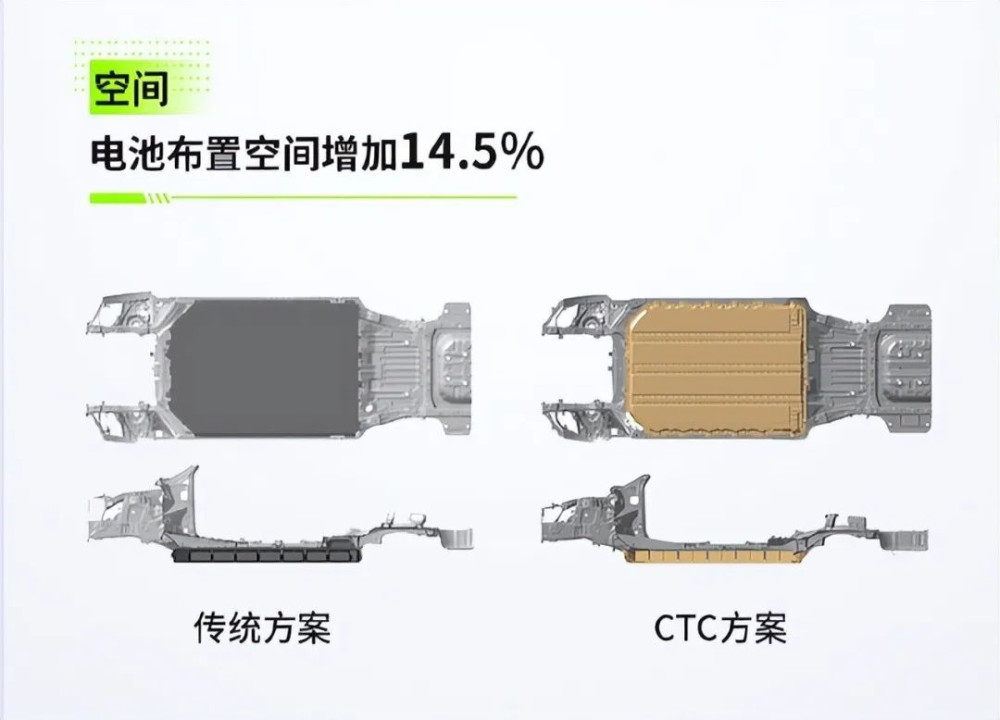

方案一:地板面板與電池包上殼體合二爲一,集成於電池,相當於電池上殼體替代了中地板的一部分結構。電池上蓋與門檻及前後橫梁形成的平整密封面通過密封膠密封乘員艙,底部通過安裝點與車身組裝。這樣將電池包作爲一個整體與車身集成,不進滿足電池本身的密封及防水要求,電池與成員艙的密封也相對簡單,風險可控。

方案二:地板面板與電池包上殼體合二爲一,集成於車身,相當於將電池包的結構分爲上殼體和電池本體兩個部分。通過密封膠實現車身與電池本體的密封,底部通過安裝點與車身組裝。該方案拆散了電池包的結構,下車體框架密封電池,由於車身結構較多連接接頭、定位孔、漏液孔等影響,因此電池-車身匹配界面所有零件及總成,均需進行100%氣密性檢測。

與此同時,CTC 將電池電芯直接集成到底盤中,沒有模組和 PACK 的結構保護,對電池系統溫度一致性要求也就更高,其安全性與穩定性也受到較大挑战,因此熱管理的重要性將進一步提升,技術也更加復雜,熱管理系統的重要性和技術難度也隨之提升。

內容來源:正和鋁業Trumony

責任編輯:龔淑娟

標題:CTC電池底盤一體化技術難點與解決方案

地址:https://www.utechfun.com/post/456176.html