內卷之战,誰站在高集成多合一的頂點?

電驅動系統還能集成到何種程度?

近期,有兩家廠商給出了最新答案。

5月10日,比亞迪最新發布的十二合一智能電驅系統集成了電機、減速器、電控、整車控制器、電池管理器、直流變換器、車載充電器、配電模塊、升壓模塊、升流模塊、自加熱模塊、能量管理於一體。

但值得注意的是,蓋世汽車注意到,目前來看,能夠做到電驅動系統十二合一的廠商並非比亞迪一家。

早在北京車展期間,吉利發布的十一合一電驅動系統,以及面向全球市場的十二合一總成,同樣將高集成電驅卷出新高度。據悉,該電驅動系統產品達到目前行業最高集成度,配套銀河新車型。

那么,當以吉利、比亞迪十二合一爲代表的電驅動系統逐步走進市場,這對目前以“三合一”爲主流的電驅動系統市場具備怎樣的顛覆和革新意義?

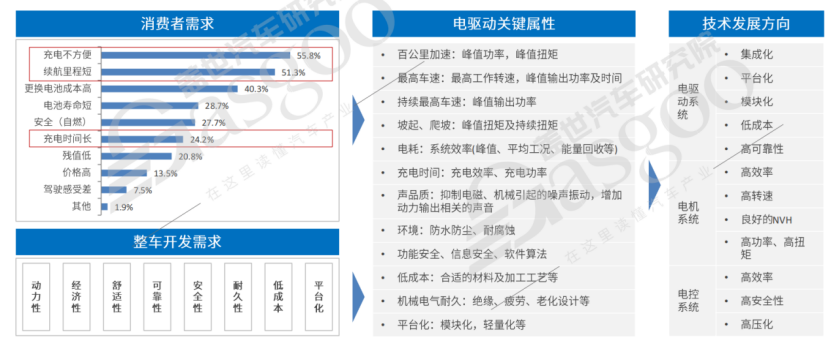

“卷”出極致,電車痛點逐一擊破

如果說,2022年年底的特斯拉是引爆新能源汽車產業“價格战”的“始作俑者”,那么今年年初將“價格战”徑直從“油電同價”推進到“電比油低”階段的比亞迪,便是在這場“战火”中猛加“槍支彈藥”的助推者。

即使對絕大部分車企而言,長期在“價格战”中斡旋必會遭到反噬,但“以低價搶市場”的事實已然擺在眼前,不得不參與“價格战”的主機廠們只能選擇降低整車生產成本,各個細枝末節的供應鏈皆在車企降本訴求下承壓。

隨着碳酸鋰價格大幅回落且趨穩,動力電池成本與整車定價之間的矛盾已不似以往般尖銳。但電動汽車電動化環節降本仍有較大空間,越來越多的主機廠將降本視线放在了電驅動系統領域。

據悉,電驅動系統佔據整車成本的10%左右,是除電池之外成本第二高的部件,也決定了整車的能源效率,已成爲主機廠不可忽視的降本環節。現如今,業內已有多款多合一高度集成電驅動系統產品陸續進入市場,幫助新能源主機廠降低整車成本。

2022年年末,比亞迪推出八合一電驅動系統,彼時,國內部分新能源主機廠的電動驅動系統還處於三電機的初級狀態。2023年,東風推出馬赫E十合一電驅動系統,將電驅動系統多合一集成“卷”向了新高度。

時至今日,電驅動系統多合一集成又現新突破。

據悉,此次吉利發布的十一合一電驅動系統(全球版的十二合一總成)由無錫星驅科技設計並生產。星驅科技憑借創新設計,實現了電驅動系統多合一集成的新突破:將電機、逆變器、減速器、直流變換器(DCDC)、車載充電器(OBC)、電源分配器(PDU)、電子控制系統(VCU)、高壓池管理系統(HBMS)\低壓電池管理系統(LBMS)、熱管理系統(TMS)、智能防滑控制(GWRC)、充電轉換系統(EVCC)集大成,推出了十二合一電驅動系統產品,在有效降低成本的同時大幅提升了效率。

據悉,星驅科技研發生產的超高集成多合一電驅動系統適配前驅、後驅、四驅等多種動力需求,且採取輕量化小體積設計,整機重量79.8kg以內,較非集成系統重量輕15%以上。這意味着,整車將能獲得更大的車內空間,且能在相同電量跑更長的續航裏程,有效提高一體化裝配效率、提高電驅系統整體功率密度。

時至今日,出於對動力性的不斷追求,主機廠也將視线放在了提高電驅動系統的功率密度上。高功率密度電機驅動系統可以在相同體積或質量下,輸出功率更大,超車加速能力和高速持續行駛能力更強。

圖源:蓋世汽車研究院電氣化配置數據

圖源:蓋世汽車研究院電氣化配置數據

眼下,“體積小型化,動力巨量化”的電機成爲所有主機廠的追求,但電機功率密度的突破,始終面臨着兩大難題:一方面要在體積不變的情況下,實現更大的功率輸出;另一方面,還要避免高功率輸出損耗,以防功率浪費在產熱這種無用功上。

星驅科技顯然已攻克上述兩大難關。星驅科技採用0.27mm高性能超薄硅鋼片,並用高牌號、稀土擴散工藝的釹鐵硼磁鋼,提供更高的磁能積,實現了7.52kW/kg的電機功率密度,超行業約6kW/kg平均水平,大幅提升25%。

但值得注意的是,電驅動系統的高功率密度,需要更高效的電力轉換效率和對更高的工作溫度進行降溫的能力,這就對功率器件提出了更高的要求。

在效率方面。蓋世汽車了解到,星驅科技超高集成多合一IGBT電驅CLTC效率達到了驚人的90.04%,也是國內首款400V IGBT電驅CLTC效率突破90%的電驅總成。採用IGBT微溝槽技術,在減小器件的電荷和電感的同時,將導通區域的電壓減少15%, 使電流密度更大。

在降溫方面,星驅科技採用的IGBT微溝槽技術將多晶硅柵從橫向變爲縱向,提高元胞(Cell)密度和器件的散熱性能,減小熱阻,在極大降低工作溫度的同時還延長了設備壽命,提高整車性能的可靠性和穩定性。再加上星驅科技超高集成多合一OBC效率達94%,有效減少對電池系統的負荷,並延長了電池的使用壽命,降低更換電池的頻率和成本。

這對保障車輛正常行駛和電池安全性的重要意義不言而喻。

大道歸一,超高集成的背後,星驅科技有何底氣?

一般而言,多合一電驅動系統中的電機、變速器、逆變器等核心部件都是由不同的零部件公司進行开發設計。多合一集成之後,就要求一個廠家來設計、生產集成式電驅動系統,這對電驅動系統廠商對關鍵零部件的自研、生產和整合能力皆提出了更高的要求。

星驅科技是目前極少數能夠做到將多系統零部件跨領域集成的廠商之一。常規意義上而言,電驅動系統中的“大三電”包括:驅動電機、電控和變速器。根據蓋世汽車了解,星驅科技的研發團隊已在驅動電機和電控兩大主力器件領域沉浸多年,技術積澱深厚。

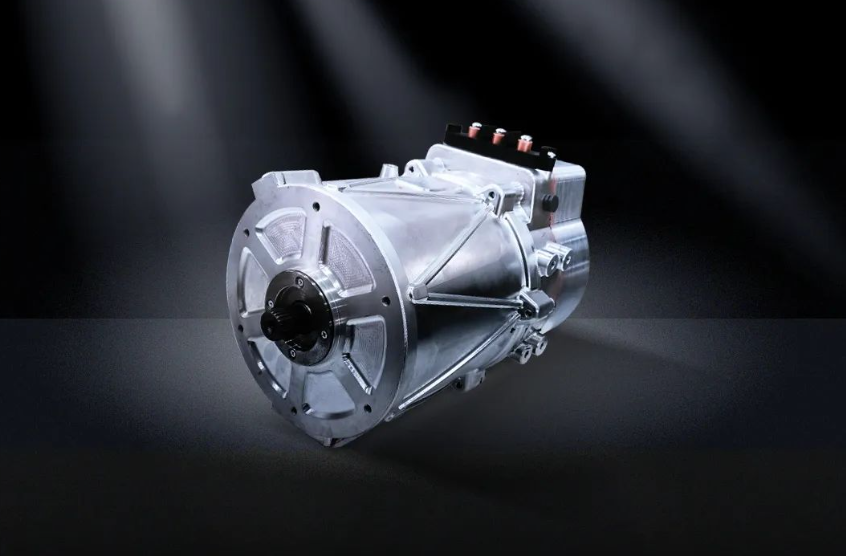

在電機領域。星驅科技去年自研的一款SPEED高速電機,最高轉速可達24,000rpm,功率密度達14kW/kg。根據彼時星驅科技對媒體做的相關介紹:

圖源:星驅科技

圖源:星驅科技

星驅科技SPEED 高速電機通過優化設計轉子磁橋結構,配備高強度硅鋼片,大幅提高了電機高速運行下的可靠性、安全性,邁向更高的工作轉速。

更高的轉速必然對散熱提出更高要求。對此,星驅科技自主創新深度油冷技術,引入電子智能油泵實現全主動潤滑冷卻,可根據功率需求和溫度場測試結果實時智能調整冷卻油量,耗油道設計採用Ω形,冷卻面積擴大35.3%, 360°無死角冷卻,進一步提高散熱效率。

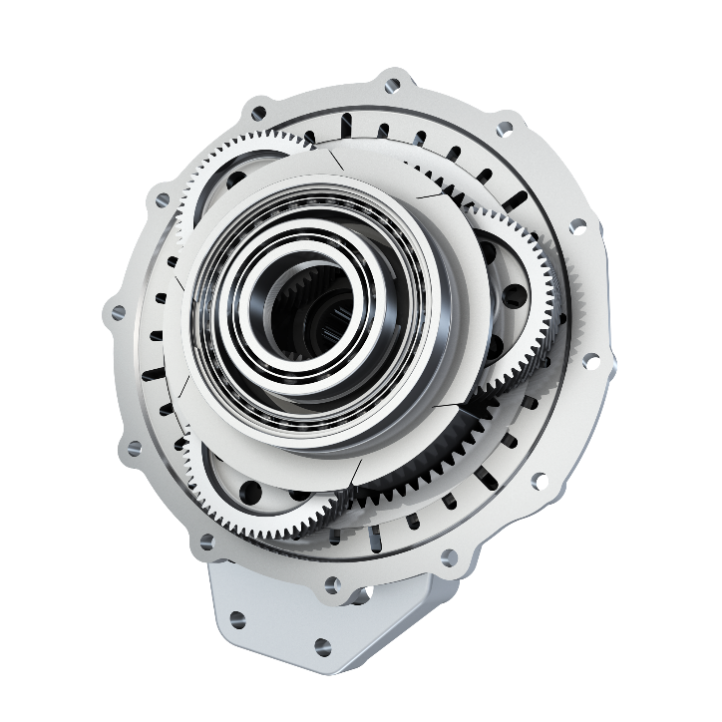

在高速電機應用中,減速器同樣是不可忽視的重要一環。蓋世汽車獲悉,星驅科技研發團隊僅用一年時間,自主完成從設計开發到規模量產的完整流程,成功推出國內首個自研量產的同軸行星排雙電機減速器。

據悉,星驅科技行星排雙電機減速器,採用NW型雙聯行星輪結構,實現了4275Nm扭矩容量。此外,該減速器採用四點角接觸球軸承設計,相較於錐軸承,軸承摩擦損耗降低約50% ,實現高達98.5%的效率。同時,各行星齒輪通過異相位設計技術,使齒輪啮合激勵相互抵消,降低整體激勵,從而大幅提升NVH性能。

圖源:星驅科技

圖源:星驅科技

在電控領域,星驅科技已完整布局了400V和800V電壓平台的電控產品。以星驅科技某800V高壓電機控制器爲例,其最高效率達99.5%,峰值功率398kW,助力整車實現更強動力、更高續航裏程,適應高頻快充的應用需求。

由此可見,星驅科技將電驅動系統“卷”向十二合一,其背後雄厚的技術研發實力和高效的技術迭代速度顯然絕非一蹴而就。

自2021年成立起,星驅科技便長期聚焦純電動汽車和混合動力汽車高性能電驅動系統(EDU)的研發、制造和銷售,業務覆蓋零部件和軟件在內的全價值鏈。據悉,星驅科技團隊在動力傳動系統和電子元件領域擁有近20年的研發和制造經驗。且該公司在瑞典哥德堡、中國無錫、寧波、上海均設有研發中心,並於無錫落成了集智能、綠色爲一體的制造基地。

數據顯示,截至2024年3月,星驅科技已獲專利共計277項,其中35項PCT及國外發明專利,156項中國發明專利和86項實用新型專利。前文所提及的星驅科技自主創新研發的深度油冷技術,更榮獲了2023年TMC年度創新技術獎。

與此同時,突出的技術研發實力和具備差異化競爭力的產品,也爲星驅科技吸引了更多資本的目光。3月,星驅科技獲得由國調基金領投,無錫市新能源產業基金、惠恆產業、惠山金服、國聯新創參投的數億元A輪融資。

據悉,此次融資後,星驅科技將繼續拓寬業務布局,加大產品技術研發投入,努力領跑全球新能源電驅動行業。

還需要提及的是,電驅動系統要集成的零部件畢竟是有限的,“多合一”終有盡頭。

當電驅動系統集成化發展到一定程度,未來,電驅動系統還將走向跨域融合,進入到中央控制+區域控制階段,域控制器的數量和芯片數量也會隨之減少。

彼時,電驅動系統跨域融合還會涉及電力電子技術、電動機控制技術、車輛控制技術、智能化算法等多個領域的融合。

換言之,隨着電驅動系統與先進的傳感器技術和人工智能相結合,電驅動系統廠商角逐的賽點也將逐步由“集成化”提升至“智能化”。

對於未來,誰會成爲電驅動系統賽道的“頭部玩家”,目前尚不可輕易論斷。但足以明晰的事實是:今天,我們能夠看到的市場內將電驅動系統卷向“十二合一”最高集成度的廠商,只有兩家。

(本文來自於蓋世汽車Gasgoo)

標題:內卷之战,誰站在高集成多合一的頂點?

地址:https://www.utechfun.com/post/371557.html